|

Die

Salpetergewinnung vergangener Zeiten: |

|

Anfänglich

wurde Salpeter aus Italien (Sizilien) via Venedig importiert, als sich aber

die Qualität verschlechterte und die Preise stiegen, ging man dazu

über, den Salpeter aus der Erde zu laugen. Mit der

Viehzucht fallen in jeder Hochkultur große Mengen an Tierfäkalien

an. Diese wurden und werden immer noch in Mistgruben entsorgt und gegen

Geruch meist mit Asche bedeckt. Aus dem bakteriellen Abbau der organischen

Stickstoffverbindungen der Fäkalien entstehen die Nitrate. Das

Kaliumkarbonat der Holzasche ergibt mit dem aus der Gülle gebildetem

Nitrat den Salpeter, das Kaliumnitrat. Dies unterscheidet sich von den

ursprünglich im Mist gebildeten Nitraten durch seine

Wasserlöslichkeit: Kaliumnitrat löst sich in heißem Wasser

viel besser als in kaltem, bei 100°C lösen sich in 100g Wasser ca 250g Kaliumnitrat, kaltes Wasser dagegen löst nur

40g pro 100ml. Dieses

Phänomen führte dazu, daß sich in

gemauerten Mistgruben am Tag viel Salpeter auflöste und mit als Lösung

die Wände hinaufdiffundieren konnte. Bei

fallenden Temperaturen kristallisierte dann eine dünne Schicht Salpeter

an den Wänden der Dunggruben aus. Durch ständige Wiederholung des

Vorgangs konnten sich so erhebliche Mengen Salpeter abscheiden. Beim Auflösen

Kristalle in Wasser wurde dann zwangsläufig die

Temperaturabhängigkeit der Löslichkeit beobachtet und zur Reinigung

des Salpeters verwendet.Es ist nicht zu

klären, wo die brandfördernden Eigenschaften des Salpeters zuerst

beobachtet wurden, da mit der Seßhaftigkeit

und Viehzucht praktisch überall Salpeter potentiell verfügbar war.

Diese Entdeckung könnte also auch in Gegenden gemacht worden sein, in

denen kein gediegener Salpeter zur Verfügung stand.

Im 17Jh waren

die Übergriffe der Salpeterstecher insbesondere in England sehr

gefürchtet, da sie das königliche Recht hatten, überall nach

Belieben nach Salpeter zu graben. |

|

Dieser Schritt

ist also als eigentlicher Syntheseschritt aufzufassen.

Nach und nach

wurden die größeren natürlichen Vorkommen systematisch

abgebaut. Der intensivste Abbau fand in den großen natürlichen

Vorkommen in Chile statt, besonders im 19.Jh zur Herstellung von Kalisalpeter

und Düngemitteln. Mitte des 19.Jh

stieg die Nachfrage nach Salpetersäure zur Nitrierung von Baumwolle,

Glycerin und Phenol zur Sprengstoffherstellung rapide an. Derselbe Sprung

fand Anfang des 20.Jh statt. Die natürlichen Reserven reichten bald

nicht mehr aus zur Deckung der Nachfrage, was mit rapidem Preisanstieg

einherging. Der weite und teure Schiffstransport des Rohstoffs und die

zeitweise mangelnde Verfügbarkeit auf dem Europäischen Festland

führte erst Anfang des 20.Jh zur Entwicklung eines technischen

Verfahrens zur Salpeterherstellung. |

|

|

||

|

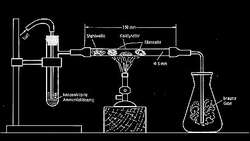

Grundlage der

heutigen Herstellung ist diese Ammoniakverbrennung, die Umsetzung von

Ammoniak mit Luft zu Stickstoffoxiden. Diese bilden mit Wasser

Salpetersäure und Salpeterige Säure, wovon erstere dann mit

Kalilauge (praktisch überall frei verfügbar) zum Kaliumnitrat

umgesetzt wird. Andere Salpetersorten wie Strontiumnitrat, Bariumnitrat,

Natriumnitrat, Ammoniumnitrat werden analog

hergestellt. Dieses Verfahren wurde vom deutschen Chemiker Wilhelm Ostwald

erfunden und ist nach ihm benannt. Der Katalysator

ist in neueren Methoden ein sehr dünnes Platinnetz, durch das mit hoher

Geschwindigkeit die Ammoniak-Luft Mischung gepresst wird. Das Problem hierbei

ist die notwendige, rasche Abkühlung der Reaktionsgase, da unter den

Bedingungen der Reaktion das gebildete Stickstoffoxid wieder zu Stickstoff

und Sauerstoff zerfällt. Das

gewünschte Nitrat wird nun nach folgenden Reaktionen gebildet:

so dass man schliesslich zur Salpetersäure kommt, welche mit

Kalken zu den pyrotechnisch wichtigen Nitraten umgesetzt wird. Im wesentlichen läuft der Prozess also exakt analog zu

den Vorgängen in der Natur, in denen Bakterien die stickstoffhaltigen

organischen Verbindungen zum Nitrat oxidieren, um die freiwerdende Energie

(in diesem Fall ca 330kJ / mol NH3!!!)

und die Protonen der Salpetersäure zum Lebensunterhalt zu gebrauchen. |

|

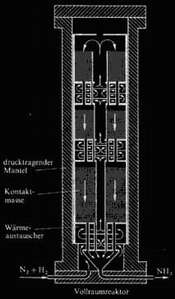

Das Haber-Bosch

Verfahren setzt Wasser- und Stickstoff bei 500°C und 200bar zu einem

Umsatz von 11% um, der Ammoniak wird abgetrennt und das Restgas ohne

Dekompression im Kreislauf zurückgeführt. Die exotherme

Reaktion setzt genug Energie frei, um das Verfahren ohne äußere

Heizung durchzuführen. Der Katalysator

besteht nicht mehr im ursprünglich verwendetem

Osmium, sondern aus promotiertem Eisenoxid, das mit

geringen Mengen Aluminium-, Kalium und Calciumoxid dotiert ist. Erst mit der Ammoniaksynthese aus den Elementen

waren Dünge- und Sprengmittel in unbegrenzter Menge verfügbar. |

|

|

|

|